Wie die Leerkabine bei BoXmanufaktur entsteht

Alles beginnt mit einem Gespräch.

Mit Hajo und Joachim (das Bild zeigt Alexander, unserem Konstrukteur) besprechen wir unsere Ideen, legen den finanziellen Rahmen fest, klären den Zeitplan und beenden das Gespräch mit einem Handschlag und einem frisch gezapften Bier.

Es gibt ein paar Ideen von mir, die sagen wir mal „unüblich“ sind und sowohl für den Konstrukteur als auch für unseren Zeitplan eine Herausforderung darstellen. Jetzt muss Hajo, der Chef, entscheiden, ob die Idee überhaupt machbar ist.

Während der Vorabkonstruktion zeigt sich, dass die Idee eine Kette von weiteren „Detailproblemen“ aufwirft, für die Lösungen gefunden werden müssen. Aber genau an diesen „Problemen“ haben die Konstrukteure Ansgar und Alexander ihren Spaß.

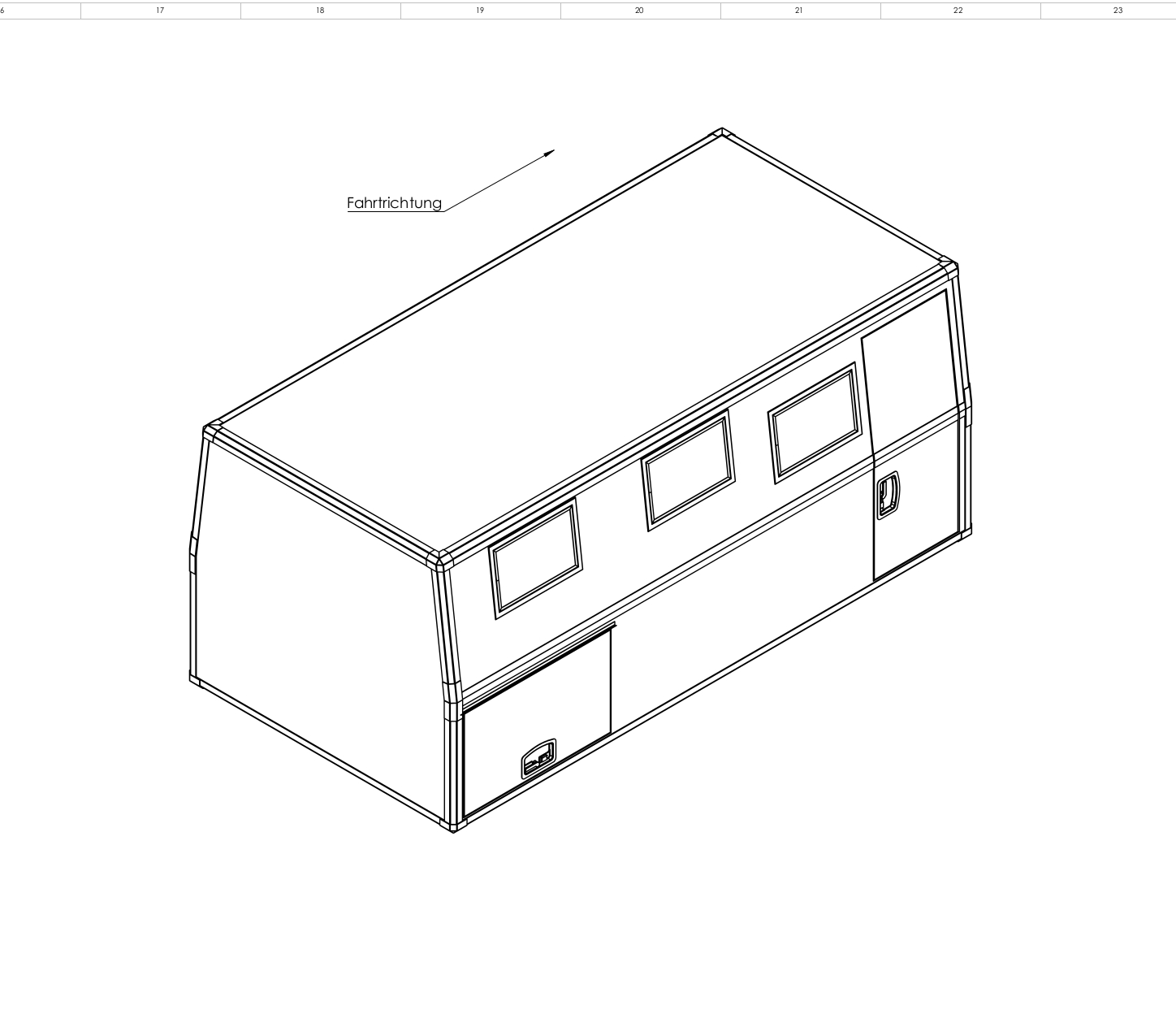

Die finale Freigabe zur Produktion der neuen Box durch BoXmanufaktur ist erteilt. Das Fahrzeug wird auf Expeditionstauglichkeit optimiert. Heißt: Robust und leicht.

Heißt aber auch, die Form wird optimiert. Mit einer Anschrägung der Seitenwände von 7° wird die Pistenkuh-Box der Prototyp der neuen (Name muss noch gefunden werden)-Linie von BoXmanufaktur.

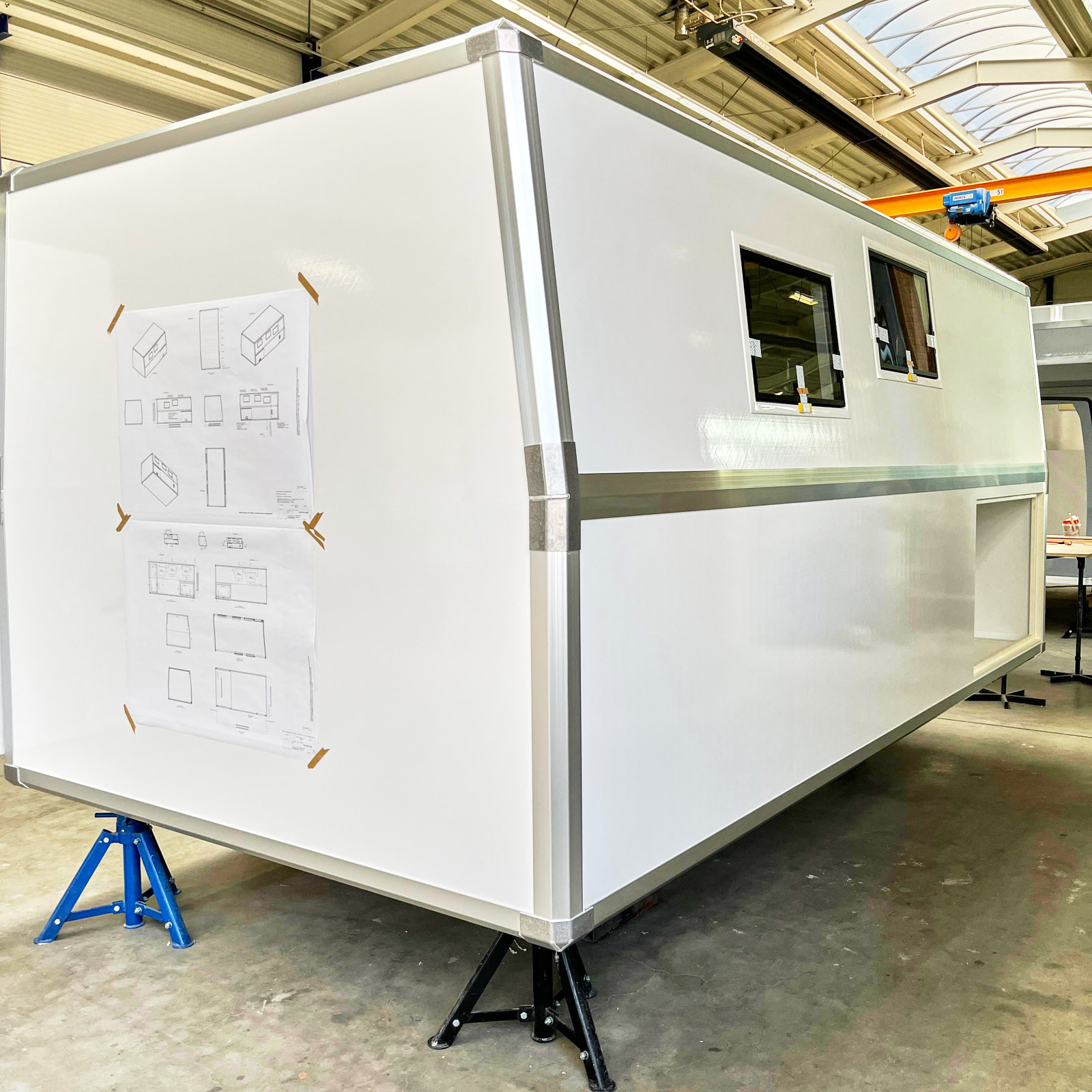

Die Leerkabine bei BoXmanufaktur wird gebaut.

Im September startete in Sottrum bei der Firma BoXmanufaktur der Bau unserer Wohnkabine.

Ich bin kein Fachmann, kann also nicht genau erklären, was, wann, warum gemacht wird.

Es sieht so aus als wäre die Bodenplatte auf der Vakuumpresse vorbereitet worden. Dabei wird die Deckschicht, in unserem Fall 1,1 mm gesäubert und genau auf Fehler in dem diagonal verwebten Glasfasergewebe überprüft. Dann kommt die vorbereitete Isolation, in diesem Fall ein XPS-Schaum (dazu hatte ich bereits einen Artikel auf der Webseite geschrieben, Link folgt am Ende) und an den wichtigen Stellen, an denen z.B. später Stauboxen befestigt werden sollen, spezielle Aluminiumprofile. Dann wieder Kleber und letztendlich die Deckschicht und ab in die Vakuumpresse.

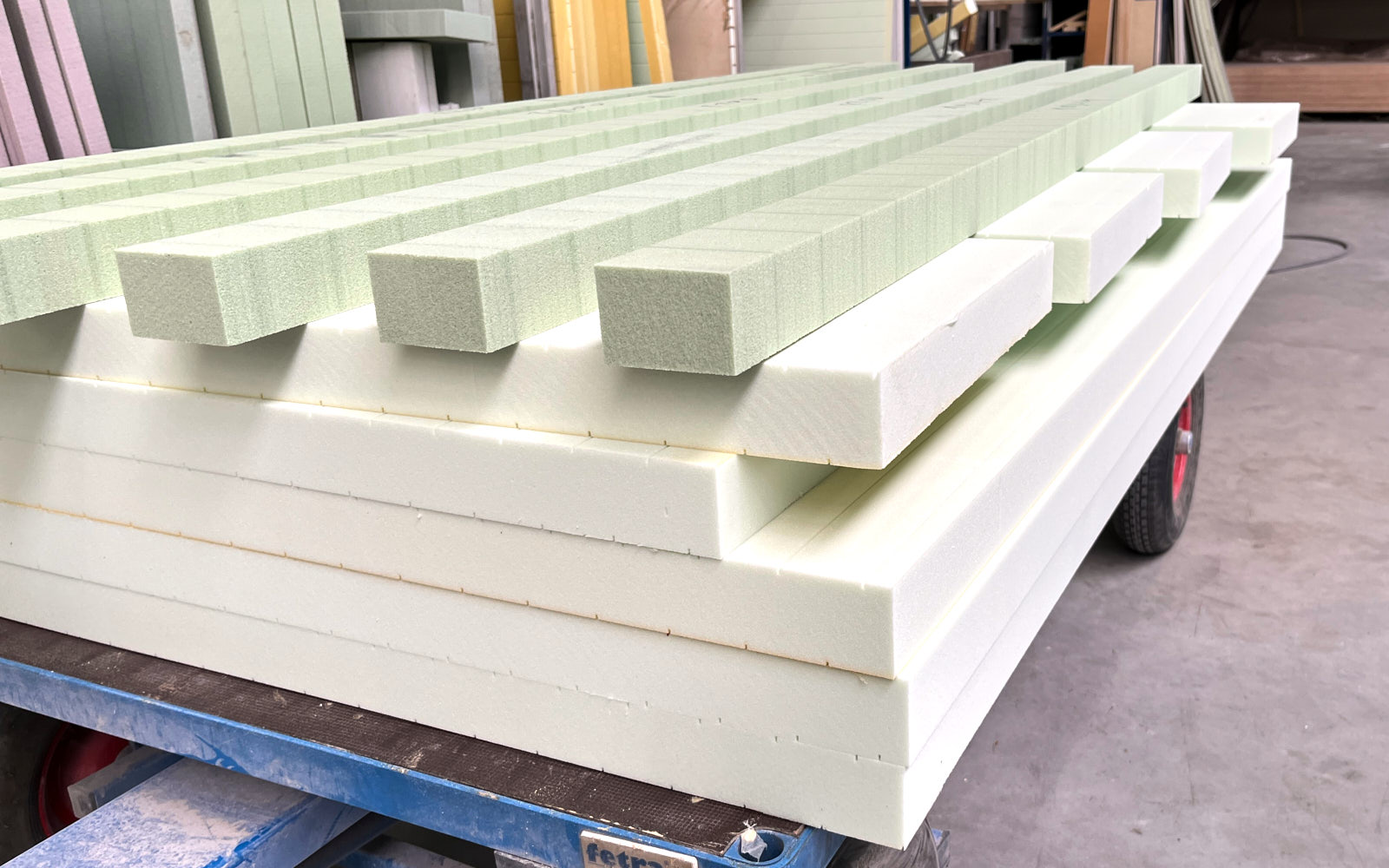

Die verschiedenen Schäume für die Seiten- Stirn- und Heckwand werden zugeschnitten.

Das ist einer der Unterschiede zwischen einem einfachen Kühl-Koffer und einer Expeditions-Box. In der Wand eines Kühlfahrzeuges ist in der Regel nur ein Schaum, meist XPS, einlaminiert.üüüüüüüüüüüüüüüüüüüüüüüüüüüüüüüüüüüüüüüüüüüüüüüüüüüüüüüüüüüüüüüüüüüüüüüüüüüüüüüüüüüüüüüüüüüüüüüüüüüüüüüüüüüüüüüüüüüüüüüüüüüüüüüüüüüüüüüüüüüüüüüüüüüüüüüü

Bei einer Box, die länger halten soll als die eines Kühlfahrzeuges und die eventuell höher belastet wird, ist es erforderlich, an den kritischen Stellen einen PET-Schaum einzulegen. Daher ist es bei einem Expeditionsfahrzeug wichtig, die Position der Fenster, Klappen und Türen festzulegen, bevor die Platte produziert wird. Die Folge ist auch klar, während Kühlkoffer als industrielles Standard-Produkt in genormten Längen kostengünstig produziert werden können, ist jede Expeditionskabine ein Einzelstück und nicht zu dem Preis eines Kühlkoffers zu fertigen.

Natürlich braucht nicht jeder die hohe Qualität und das geringe Gewicht einer Expeditionsbox, daher kann es bei geringeren Anforderungen und kostensensibler Ausrichtung durchaus Sinn ergeben, einen einfachen Aufbau zu wählen.

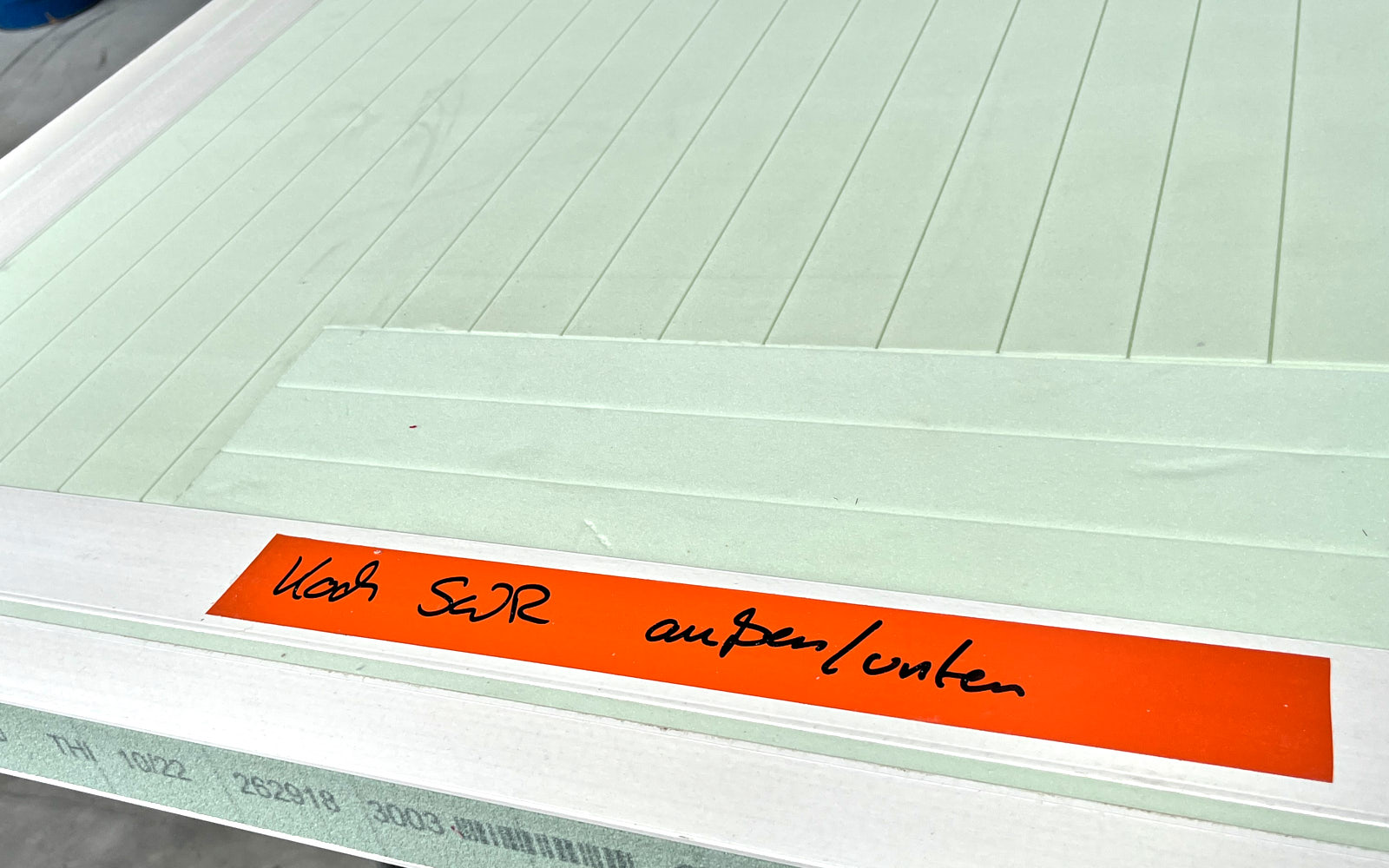

Die Seitenwände für die Pistenkuh 3.0 sind in der Produktion. Das Prinzip ist das gleiche wie bei der Bodenplatte. Natürlich mit anderem Schaum (kein XPS sondern PUR und PET).

Auf Kundenwunsch kann an entsprechenden Stellen Aluminiumblech eingearbeitet werden, an denen z.B. Oberschränke befestigt (verschraubt) werden können. (Man kann aber auch ohne Aluminium arbeiten und Hängeschränke direkt auf das GFK kleben.) Wir werden keine Hängeschränke montieren, um den Schwerpunkt weit unten auf Rahmenhöhe zu halten. Dadurch kann auf den Stabi an der Hinterachse verzichtet werden, was nochmals etwa 40 kg Gewicht spart.

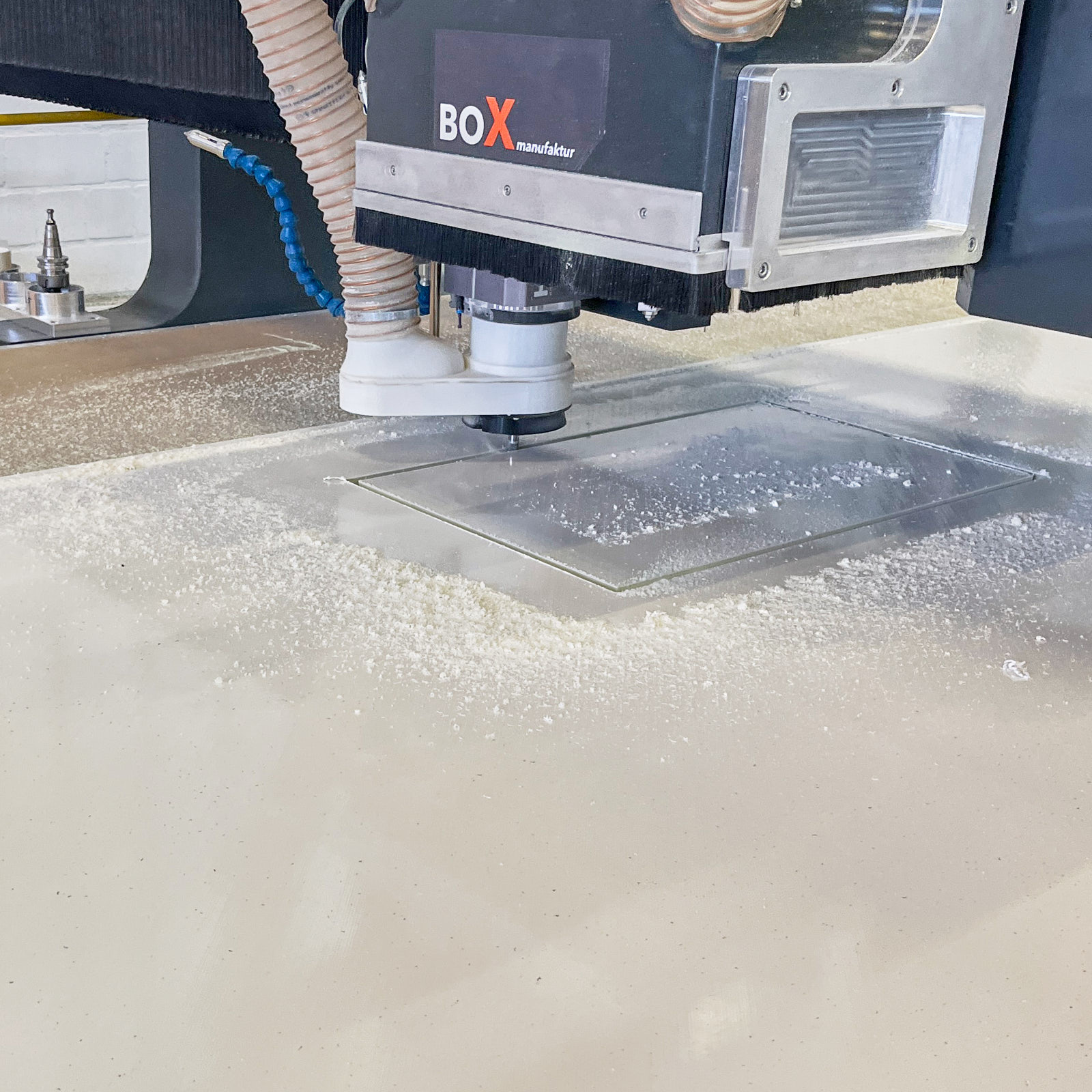

Die vakuumiert gepressten Seitenwände werden auf der CNC-Fräse weiterverarbeitet. Klappen, Türen und Fenster werden ausgefräst und nicht ausgesägt. So entsteht gleichzeitig das optimale, abgerundete Profil für die spätere Verklebung der Rahmen. Die ausgefrästen Klappenteile werden später für den Bau der Klappen verwendet. Das reduziert den Materialeinsatz und garantiert exakte Passgenauigkeit.

Durch das Bearbeiten auf der großen CNC-Fräse lassen sich Rückschnitte verwirklichen, um die Platten optimal für die Verklebung vorzubereiten.

Vor der Verklebung werden nochmals alle Maße mit der Zeichnung abgeglichen und kontrolliert.

Die Klebeflächen werden angeschliffen und gereinigt.

Und dann wird die erste Wand, in unserem Fall die Stirnwand, auf die Bodengruppe geklebt.

Die Pistenkuh-Kabine sieht etwas anders aus als die regulären Kabinen: In den Seitenwänden erfolgt eine Anschrägung von 7°, die bei GFK nicht so einfach zu realisieren ist wie mit Aluminium. Eine GFK-Flachbahn kann man nicht in der Kantbank rückfederungsfrei „biegen“. Daher sind die Seitenwände durchtrennt und auf der Fräse für die Anschrägung vorbereitet worden. Zudem wurde bei der Pressung an dieser Stelle ein PET-Schaum verklebt, der die Stabilität der späteren Klebeverbindung garantiert. Später wird außen ein Aluminium-Strangpressprofil aufgeklebt, das weitere Stabilität für harten Einsatz bringt.

Langsam erkennt man die Endform unserer Leerkabine. In den letzten Tagen wurde der Bettkasten eingebaut, der obere Teil der Wände verklebt und das Dach aufgesetzt und verklebt.

Wenn du mehr Infos zu den verwendeten Schäumen und GFK lesen möchtest, habe ich hier mal ein paar Fakten zusammengestellt: https://pistenkuh.de/expeditionsmobil/1124a-pistenkuh/fahrzeugplanung-box-grundlagen/

Geschafft!!!

Die Kabine ist fertig.

Die Kabine ist fertig.

Nachdem alle Klebeverbindungen die erforderliche Abbindezeit im passenden Temperaturbereich hatten, wurden die Eckprofile und Eckkalotten angebracht. Dafür gibt es bei BoXmanufaktur drei Optionen. Eckprofile aus GFK (sehr leicht), Profile aus 2,5 mm Aluminium und Strangpressprofile aus 4 mm (sehr stabil).

Obwohl bei uns der Grundsatz gilt: leicht, leicht, leicht, haben wir uns für die stabilsten Eckprofile entschieden. Das Mehrgewicht kenne ich nicht, habe ich bei unserem Konstrukteur nicht erfragt, denke aber, dass es unter 10 kg liegen wird.

Eine Dachreling werden wir nicht montieren. Die 45° Strangpress-Eckprofile sollten stabil genug sein, damit Äste weggedrückt werden können. Im Dachbereich gibt es keine Dachluken, Lüfter oder Bohrungen für Kabeldurchführungen.

Aber auch klar: Ein Stahl-Shelter ist stabiler als meine Box. Wiegt aber knapp 1 Tonne mehr und hat ein paar weitere Nachteile.

Die Box ist auf dem Zwischenrahmen montiert.

Bevor die Fahrt zur Lackierung erfolgt, werden alle Fensterscheiben und Klappen wieder ausgebaut, um ein optimales Lackierergebnis zu erzielen. Und dann geht’s zum Lackieren..

Bevor die Fahrt zur Lackierung erfolgt, werden alle Fensterscheiben und Klappen wieder ausgebaut, um ein optimales Lackierergebnis zu erzielen. Und dann geht’s zum Lackieren..

Sobald das Fahrzeug von der Lackiererei zurück kommt, werden Scheiben, Klappen etc. wieder eingebaut und das Mobil für die Auslieferung an den Kunden vorbereitet. Dazu gehören, je nach Kundenwunsch, die Montage von Staukästen, Heckträger, Unterfahrschutz etc.

In unserem Fall steht der Benz abholbereit so da:

Möchtest du dein Fahrzeugprojekt oder deine Leerkabine mit BoXmanufaktur realisieren, ist Hajo oder Joachim dein Ansprechpartner.

In der Regel hast du zwei Arbeitstage später eine Antwort oder dein Angebot.

https://boxmanufaktur.com/

Email: sales@boxmanufaktur.com

Tel.: +49 4264 8367720